1.加工顺序安排的原则

(1)先粗后精

对于粗精加工在一道工序内进行的加工内容,应先对各表面进行全部粗加工,然后再进行半精加工和精加工,以逐步提高加工精度。此工步顺序安排的原则要求:粗车在较短的时间内将工件各表面上的大部分加工余量切掉。若粗车后所留余量的均匀性满足不了精加工的要求,则要安排半精车,以此为精车做准备。为保证加工精度,精车一定要一刀切出。

(2)先近后远

先近后远即在一般情况下,离对刀点近的部位先加工,离对刀点远的部位后加工,以缩短刀具移动距离,减少空行程时间。对车削而言,先近后远还可以保持工件的刚性,有利于切削加工。

(3)先内后外、内外交叉

先内后外、内外交叉的原则是指粗加工时先进行内腔、内形粗加工,后进行外形粗加工;精加工时先进行内腔、内形精加工,后进行外形精加工。

上述原则并不是一成不变的,对于某些特殊情况,需要采用灵活可变的方案。

2.进给路线的确定

(1)最短的空行程路线

确定最短的走刀路线,除了依靠大量的实践经验外,还应善于分析,必要时可辅以一些简单的计算。

①灵活设置程序循环起点。在车削加工编程时许多情况下采用固定循环指令编程。

②合理安排返回换刀点。在手工编制较复杂轮廓的加工程序时,在不换刀的前提下,执行退刀动作时,应不用返回到换刀点。安排走刀路线时,应尽量缩短前一刀终点与后一刀起点间的距离,方可满足走刀路线最短的要求。

(2)最短的切削进给路线

若能使切削进给路线最短,就可有效地提高生产效率,降低刀具的损耗。安排最短切削进给路线时,应同时兼顾工件的刚性、加工工艺性等要求,不能顾此失彼。

(3)零件轮廓精加工一次走刀完成

如果需要以一刀或多刀进行精加工,则其最后一刀要沿轮廓连续加工而成,尽量避免在连续的轮廓中安排切入、切出、换刀或停顿,以免因切削力突然变化而造成弹性变形,使光滑连接的轮廓上产生刀痕等缺陷。

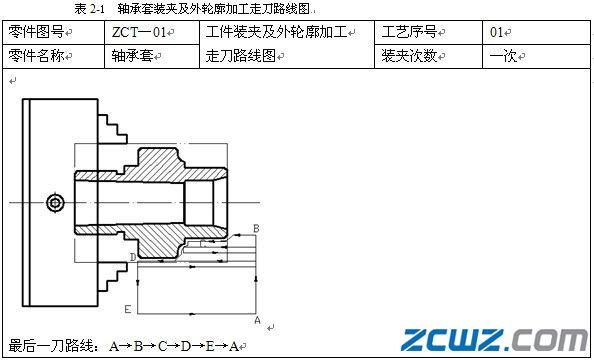

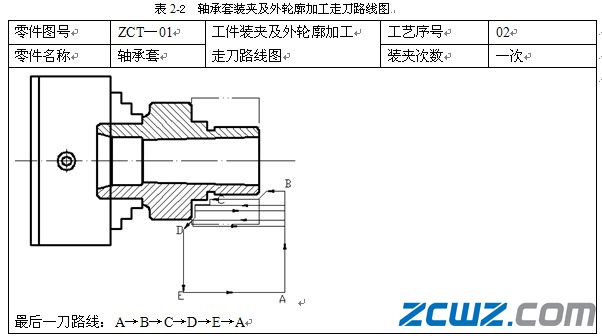

3.确定轴承套的加工顺序及进给路线

(1)加工顺序的确定

加工顺序的确定按由内到外、由粗到精、由近到远的原则确定。

在一次装夹中加工出较多的工件表面外。结合本零件结构特征,轴承套左、右端面分别为多个尺寸的设计基准,故可先加工一端内孔及外轮廓表面,然后掉头再加工另一端内孔及外轮廓表面。确定的加工顺序为:平端面→钻中心孔→钻φ32孔的底孔φ26→粗镗φ32内孔、15°锥面及C0.5倒角→精镗φ32内孔、15°锥面及C0.5倒角→粗车φ50外圆、φ58台阶面、R5圆弧、C2倒角及φ78外圆面→半精车φ50外圆、φ58台阶面、R5圆弧、C2倒角及φ78外圆面→精车φ50、φ78外圆面→掉头装夹平端面保证总长尺寸→粗镗1:20锥孔→精镗1:20锥孔→粗车螺纹大径、φ52外圆及C2倒角→半精车螺纹大径、φ52外圆及C2倒角→精车φ52外圆→车螺纹退刀槽→车M45外螺纹。

(2)进给路线的确定

进给路线的确定主要在于确定粗加工及空行程的进给路线。在保证加工质量的前提下,使加工具有最短的走刀路线,不仅可以节省整个加工过程的执行,还能减少一些不必要的刀具损耗及机床进给机构滑动部件的磨损。

根据以上分析,在FANUC 0i-Mate-TC系统数控车床上加工零件时,该零件走刀路线很简单,都只要采用G71、G70粗车、精车循环指令加工内孔和外圆,可免去许多复杂的计算过程,而且程序变得简化。

经过分析后,该零件外轮廓表面的粗车走刀路线见表2-1和表2-2。