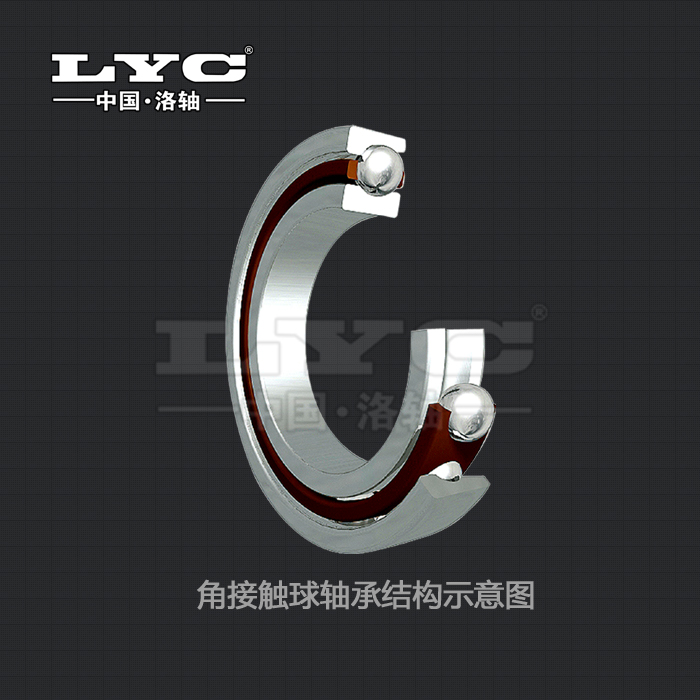

机械设计中一般先确定轴的尺寸,然后允许用于滚动轴承与其周围的设计空间是有限度的。必须在这个限度范围内,选择轴承结构、尺寸。滚动轴承有许多已标准化了的尺寸系列和结构,可以从中选择最适用的轴承结构。

通常直径尺寸小的轴,选用深沟球轴承。直径尺寸大的轴,则应考虑选用圆柱滚子轴承或圆锥滚子轴承。当机器的径向空间受限制时,则选用特轻和超轻系列轴承,如双列球轴承或双列滚子轴承。当轴承的轴向位置受限制时,则选用窄或较窄系列的球轴承或滚子轴承。

一般标准的轴承生产过程分为四步:锻造;热处理;磨削工序的监控;标识管理。

(1):锻造

在锻造过程中必须保持严格的控制加工温度、循环加热和锻后散热条件,尤其是地较大品种套圈终锻后,温度在700℃以上的,不得堆积摆放。如果在锻造过程中控制不当引起过热、过烧、内裂成网状碳化物等,都会降低套圈的韧性和强度。

(2):热处理

在热处理之前,一定要对仪表,热电偶等重要的温控器密切的监控,要确保测试数据准确可靠,严禁带故障运行,对误差超标的要及时更换。监控设备的可靠性和密切的监控是车间的一项重要工作。

(3):磨削工序的监控

套圈若酸洗后应进行全检,剔出烧伤产品,严重烧伤的不能返修或返修不合格的应予报废,不允许有磨削烧伤的套圈进入装配工序,成品轴承套圈不允许有磨削烧伤和磨削裂纹存在,特别是内圈改锥度的配合面上不得有烧伤。

(4):标识管理

钢材入库后到套圈磨削前,各工序必须严格管理,严格区GCr15SiMn和GCr15这两种不同材质材料和产品。

轴承的质量一般都很高,虽然轴承套圈是普通的标准件,但他的加工精度很高,加工的工序也比较复杂,在下一篇文章“轴承套圈超精加工过程分析”中beat·365(中国)-官方网站会有关于轴承套圈加工的详细解读。

-

防伪查询 | | |