本文介绍了铁姆肯公司的圆锥滚子轴承游隙免调技术¬——Set-Right™,从技术原理和主要应用过程及要点等方面进行阐述,以说明这一技术的优点和市场应用价值。

圆锥滚子轴承由于具有承载复合载荷(既有径向力又有轴向力)的显著优点而在工业领域得到广泛应用。圆锥滚子轴承轴向游隙的设定正确与否直接决定了轴承的运行寿命,而游隙的调整是一项精密、技术含量较高的工程,往往需要专业人员和专用设备实施,特别是在大批量生产领域,如汽车行业,靠人工对每个轴承系统进行游隙调整将付出巨大的人工成本,而且效率低下。而如果用专用设备进行游隙检测和调整,则需要一定的固定资产投入和相应的设备维护成本。针对这种情况,铁姆肯公司采用Set-Right™技术,利用产品公差控制法来预设圆锥滚子轴承的游隙,避免了装配期间的调整过程,不仅极大的提高了装配效率,降低了客户生产成本,而且保证了游隙调整的精度。

传统的圆锥滚子轴承游隙调整方法主要采用人工或专业装备测量间隙或扭矩来进行,一个专业的调整过程的确可以达到与Set-Right™相当的精度,但存在一定的干扰因素和限制条件。如通过间隙测量法和扭矩测量法来调整游隙时,则在测量装备的精度、人员技能、设备结构设计和计算非轴承零件转动扭矩的影响等方面有着较高的要求。

铁姆肯公司Set-Right™技术的定义为:通过控制各装配组件公差变量值并运用概率论和统计学原理,使99.73%的圆锥滚子轴承游隙在装配后达到所要求的游隙值,避免了额外的调整游隙过程。这其中涵盖了概率论、统计学原理、尺寸链计算和六西格玛精益生产的理念。 该技术几十年来已经为众多客户所采用,在汽车轮端、工业齿轮箱、工程机械取力器等领域得到广泛应用。与上述传统的游隙调整方法相比,其优点概括如下:

1. 降低生产线人力成本支出和技术能力要求

2. 所有装配组件无需选配,可实现快速、准确组装,最适于大批量生产

3. 避免装配现场数据测量和调整步骤

4. 无需游隙调整用的专用设备和工装夹具

5. 取消了游隙调整常规用的垫片等零件

6. 售后市场的维护更容易、快速和准确

以下详细介绍Set-Right™技术的原理和应用方法。

一、 Set-Right™原理

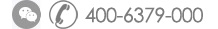

组成轴承系统的轴承、轴、轴承座、隔圈等组件有各自的设计公差,在制作过程中又会由于设备、材料、人员和环境等因素产生制造加工误差,合格产品的制造误差在设计公差最小和最大值范围内进行波动。有些零件的最终尺寸会接近公差允许边界,但大部分零件加工后的尺寸会符合统计概率中的正态分布,如图一所示。横坐标为公差值,纵坐标为出现某个公差值的频率

而且统计的零件数量越多,曲线越趋于光滑和更符合中间尺寸多、两头尺寸少的特点。

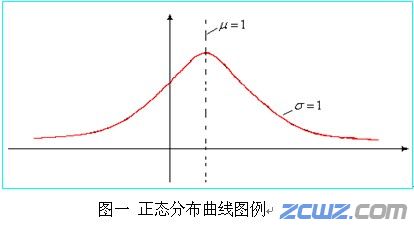

按正态分布特点,大约99.73%的值将落在平均值处±3σ区间内(见图二),西格玛(σ)指的是标准偏差,反映了数据的离散程度,即实际加工尺寸的波动范围的大小。如果在实际生产中,再加以推行六西格玛精益生产管理方式,那么将会进一步提高零件合格率和质量稳定性。图纸上要求的零件尺寸公差范围反映的是设计要求,也可以理解为客户要求。在实际生产过程中,零件的实际加工尺寸在规定公差范围内的波动情况和均值分布位置反映了加工精度和制程质量管理能力的好坏。在六西格玛精益生产管理中,由于加强了零件加工过程的质量控制,使σ值和均值分布位置(图一中的μ)均可以按最终产品要求进行及时调整,提高了加工精度,减少了尺寸波动性。结合正态分布特点,当零件尺寸在设计公差范围内有部分尺寸段无法满足最终产品要求时,运用6σ生产管理,在不提高设计要求的情况下,可使99.73%的零件加工尺寸符合最终使用要求。基于此理论,铁姆肯公司的Set-Right™技术也要求所有轴承安装系统的零件都要进行6σ生产控制,使最终装配后99.73%的轴承系统内零件尺寸累积公差(轴承系统安装游隙)在6σ的范围之内,并且符合正态分布,使大部分轴承系统游隙围绕要求范围的中间值波动。如果σ(标准偏差)值越小,说明生产过程越稳定,产品尺寸变化越小,最终游隙变化范围也越小,更有利于大多数轴承在疲劳寿命高的游隙范围内运行。如图二所示。

图二 体现标准偏差概念的正态分布曲线图例

二确定影响轴承游隙的独立变量

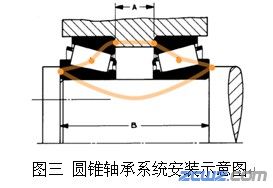

在计算分析轴承系统中各零件尺寸公差之前,需要确定影响轴承游隙的独立变量,这些变量是相应零件上的某些尺寸。通常来讲,一个标准的轴承系统中,会影响轴承游隙的独立变量有:内圈内径、内圈座高、外圈外径、外圈座高、轴的外径、轴承座内径、轴或轴承座轴肩宽度、隔圈宽度等。这些变量都独立存在,但会共同作用于轴承游隙值的设定。值得注意的是,由于圆锥滚子轴承的游隙指的是轴向游隙,其中一些变量如轴的外径、外圈外径等径向变量必须进行转换成轴向值,方能进行随后的计算。下图三为一个简单轴承系统内独立变量的定义,黄色圆点为某个独立变量。而对于不同的轴承应用系统,其独立变量的数量和定义需要区别对待。

三、 分析数据,按步骤计算

1. 完成各独立变量公差数据采集

2. 将所有径向变量转换为轴向变量值

3. 计算出每一个独立变量的σ(标准偏差)值

4. 将各个独立变量运用公式

计算得到装配后的系统σ(标准偏差)值和6σ值

5. 将得到的系统6σ值与轴承应用所要求的游隙值进行比较,检查6σ值的范围是否在所要求的游隙范围内,如果大于要求范围,则必须通过调整各独立变量的公差来减小σ值,从而缩小6σ值的范围,即进一步缩小零件的某个尺寸的设计和制造公差。

6. 完成所有轴承系统内零件的名义尺寸和公差计算后,待生产厂家对零件的尺寸公差要求确认后,即可组织生产,实现游隙的无选配和免调整设定。

四、 Set-Right™应用举例

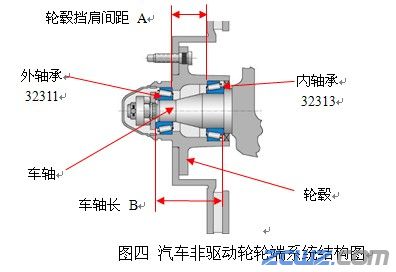

1. 以汽车非驱动轮应用为例。轮端系统结构如图四,

2. 确定独立变量

由于此应用为非驱动轮,轴承为外圈旋转,内圈静止,故外圈与轮毂配合为紧配,而内圈与轴为松配。由此可以确定影响轴承轴向游隙10个独立变量。

序号 | 名称 | 描述 | 公差 mm | 按正态分布的σ值 mm |

1 | 外轴承内圈大端面座高 | 轴承厂家控制 | ±0.040 | 0.013 |

2 | 内轴承内圈大端面座高 | 轴承厂家控制 | ±0.040 | 0.013 |

3 | 外轴承外圈大端面座高 | 轴承厂家控制 | ±0.020 | 0.007 |

4 | 内轴承外圈大端面座高 | 轴承厂家控制 | ±0.020 | 0.007 |

5 | 外轴承外圈直径 | 按K级,轴承厂家控制 | ±0.009 | 0.003 |

6 | 内轴承外圈直径 | 按K级,轴承厂家控制 | ±0.010 | 0.005 |

7 | 外轴承处轮毂内径 | 轮毂厂家控制 | ±0.020 | 0.006 |

8 | 内轴承处轮毂内径 | 轮毂厂家控制 | ±0.020 | 0.008 |

9 | 轮毂挡肩间距 A | 轮毂厂家控制 | ±0.020 | 0.007 |

10 | 车轴长 B | 车轴厂家控制 | ±0.020 | 0.007 |

4. 运用公式

得到整个车轮轴承系统安装后的σ值=0.0258mm,6σ=0.1548mm

5. 根据汽车非驱动车轮端应用,如采用轴承正安装游隙范围为0.02mm-0.20mm,则6σ=0.1548mm<0.18mm (0.20mm-0.02mm),说明上述各独立变量的公差范围设计符合应用要求,无须提高各零件加工精度。

6. 其他应用如齿轮箱,也可以针对每一根轴的轴承系统进行单独分析,仅需注意内外圈配合的不同选用、各部件的材料、不同轴承的内部结构(影响径向独立变量转换成轴向变量值)、不同轴承安装游隙范围要求(此值在轴承选型分析时根据不同应用确定)等因素,即可实现Set-Right™技术在不同行业的应用。

Set-Right™游隙免调技术通常适合大批量生产,但对于小批量如小于100件的生产,Set-Right™有时也可以得到很好的应用。其中的关键是要根据实际生产情况,确定各独立变量的公差的准确分布形态。由于产量小,生产周期短,会造成某个时段内产品公差的分布偏向公差范围一边,此时就需要针对这种公差分布形态来具体运用Set-Right™技术。

Set-Right™技术的确对产品的制造精度提高了要求,但随着加工设备能力和企业质量管理水平的不断提高,不但解决了该问题,而且促进了企业装备和管理水平的更新和提升。

TIMKEN®高精度轴承不仅为Set-Right™技术的成功应用提供了可靠基础,更重要的是为客户带来了更大的经济利益。

本文来源:铁姆肯公司 应用工程师 吕向伟